量産試作

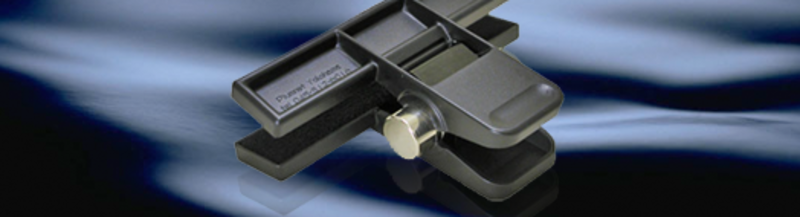

量産試作では、実際に製品に近い形で部品を製作、組立てし、機能やデザイン(形状、色、素材、使い勝手)を満たすかどうか確認します。一般的に「試作」というと、この量産試作を指す場合が多いかも知れません。

この段階になりますと量産仕様書を作成します。機能試作時の機能仕様書が進化して行き量産仕様書ができあがります。この量産仕様書は、当然検証されて変化して行きます。

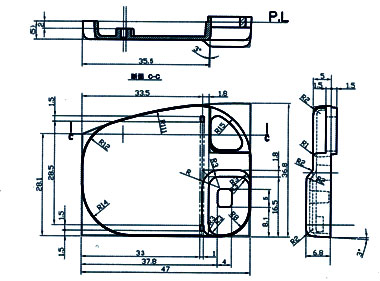

量産試作を行うには、全体の設計に合わせた部品の加工図面や電気の回路図、実装図が必要です。量産試作では、部品の一つ、ネジの1本まで具体化し、実際に組み立てられて、実用機として機能するかの確認をします。ここまでのプロセスで、もし間違った設計や加工があったり、曖昧な部分があったとしても、この段階で検証して行きます。むしろこの段階で問題点を、事前に確認することが大切です。

ここでは、量産を前提としています。一部の部品を簡易型などによってつくったり、機械加工で製作したりして、最終製品を意識した部品作りや装置作りを行います。とくに最終製品を作るための量産用の金型は、金額が大きくかかります。金型の変更は簡単には出来ません。従ってこのプロセスでいろいろな角度から充分検討する必要があるのです。

量産試作のコストは、ものによりバラツキもありますが、部品を一つ一つ機械加工で製作したり、NCマシンなどで削り出したりするため、場合によっては一部の部品が数十万円になることがあります。

またメッキや塗装など、最終仕上げも行います。ここでは量産に入る前の最終チェックを行います。

量産試作で検討される項目は、機能、デザイン(形状、色、素材、使い勝手)の確認以外にも、部品や製品の耐久性、部品点数を減らしてコストダウンできるかどうかの検討など多岐にわたり、一度の試作で終わることは極めて稀です。

量産試作一覧